首页 > 经典案例

在新型干法水泥生产过程中,窑尾烟气是由一级旋风预热器排出的,烟气温度一般为320-350℃;粉尘浓度较高,约为80-100g/Nm3,远大于循环流化床的30g/Nm3的排放浓度;粉尘颗粒细(粒径<10µm者占90-97%,<2-3µm者占50%),粉尘比电阻高(达1011Ω.cm),造成电收尘效率不高;粉尘硬度低,对锅炉受热面的磨损不严重、容易积灰等。

窑尾烟气对余热锅炉的危害主要是积灰,降低锅炉的换热效率。窑尾积灰属于松散性积灰,一般附着的灰尘粒径为3~5µm,当达到一定厚度时,部分积灰会因其重量超过引力而会自行脱落。但随着积灰时间延长,并吸收烟气中的SO3 和水蒸气转换成硫酸盐等,可形成紧密性积灰,影响余热锅炉的换热效率并对管子造成腐蚀。 由于积灰阻碍受热面的换热,导致吸热量的减少,使排烟温度上升,锅炉效率下降,严重制约着锅炉的经济性的提高。

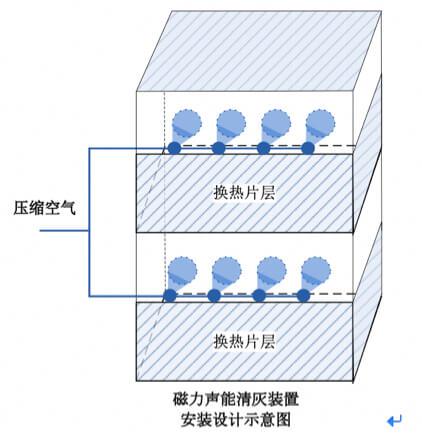

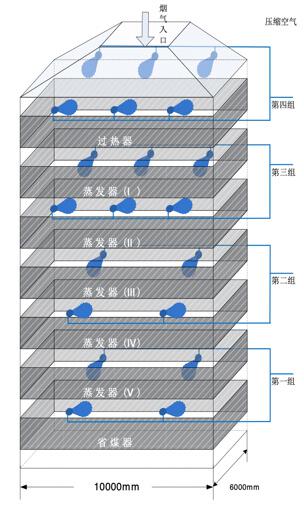

提供磁力声能清灰疏堵装置解决方案, 根据锅炉受热面图纸及现场实际了解的受热面积灰情况,磁力声能清灰器成一字形排列布置

少量压缩空气作为驱动源,流经磁力声能发声装置,通过圆盘发声装置转换成强大的磁力声场,扩音到达使用区,由于声波在一密闭空间中振动能量的分布是相当均匀有效的,利用声能使粉尘颗粒与空气分子发生振荡,从而阻止粉尘颗粒在受热面上的沉积以及粉尘颗粒之间的粘结,然后再利用烟气的动力及粉尘颗粒的重力,将其带出锅炉,从而达到预防和清理的目的,保证整个生产系统连续进行。

系统工艺流程设计简单,安装便捷,耗时短

无需额外增加压缩空气生产及存储设备。

01设备长期投入使用,可以避免停机检修清理换热器。

02免维护,降低工人劳动强度及运行维护费用。

03有效清理积灰,保证锅炉的换热效率,有效控制排烟温度

04在线清灰,清灰无死角,提高锅炉效率。

05【第一组】第一层省煤器上部区域设计4台;

【第二组】第三层蒸发器(Ⅳ)上部区域设计4台;

【第三组】第五层蒸发器(Ⅱ)上部区域设计6台;

【第四组】第七层过热器上部区域设计6台。

窑尾锅炉磁力声能清灰器运行方式如下:(立式)

第一步:第一组4台+第二组4台共计8台磁力声能清灰器同时运行5分钟后停运5分钟;

第二步:第三组6台磁力声能清灰器同时运行5分钟后停运5分钟;

第三步:第四组6台磁力声能清灰器同时运行5分钟后停运5分钟;

然后系统重复第一步……循环运行。

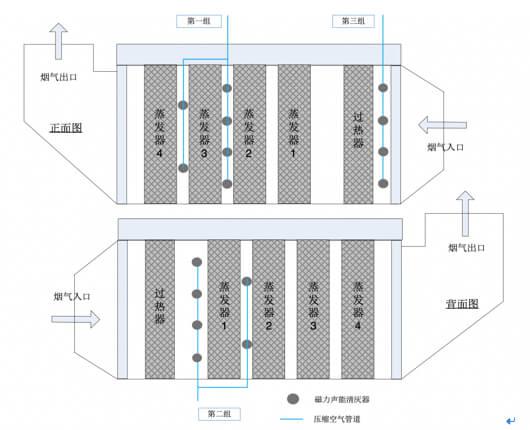

【第一组】蒸发器(3)正面设计4台+蒸发器(4)正面设计2台。

【第二组】蒸发器(1)背面设计4台+蒸发器(2)背面设计2台;

【第三组】第一层过热器正面设计4台;

窑尾锅炉磁力声能清灰器运行方式如下:(卧式)

第一步:第一组6台磁力声能清灰器同时运行5分钟后停运;

第二步:第二组6台磁力声能清灰器同时运行5分钟后停运;

第三步:第三组4台磁力声能清灰器同时运行5分钟后停运;

然后系统重复第一步……循环运行。

1)本项目实施后,预计能达到以下目标:

1.长期保持锅炉受热面清洁,从而提高换热效率,提升发电量;

2.降低锅炉排烟温度;

3.取消机械振达装置;

4.提高企业的安全生产管理水平 :

(1)人工清洗费时费力,在操作人工清洗或酸洗时,锅炉受热面狭小空间内操作,劳动强度大,且存在较大安全隐患。

(2)受热面清洁度的提高,避免了受热管因积灰结焦造成的锅炉爆管的安全风险。